فلوتاسیون بدون شک مهم ترین و همه جانبه ترین روش جدایش کانی ها است و استفاده آن در زمینههای جدید و برای فرآوری مواد معدنی در حال گسترش است. در سال 1905 برای اولین بار استفاده از فلوتاسیون به صورت تجاری در بروکن هیل انجام شد. از آن پس پیشرفت و توسعه فلوتاسیون ادامه داشت تا امروز که به عنوان روش عمده کانهآرایی برای تغلیظ کانیها به شمار میآید. فلوتاسیون یک فرآیند جداسازی است که امتیاز آن به علت توانایی در عملآوری کانسنگهای پیچیده با عیار پایین است. فلوتاسیون بر این اصل استوار است که سطح کانیهای باارزش، آبران و سطح کانیهای باطله موجود در کانسنگ آبدوست میباشد.

مزیت عمده فلوتاسیون بر سایر روش های تغلیظ این است که موادی که عیار آنها بسیار کم است توسط این روش پرعیار میشوند و نتایج مطلوبی نیز حاصل می گردد. پرعیار کردن مواد معدنی معیار فلزی آنها ۳ – ۰/۵ درصد می باشد تنها به روش فلوتاسیون ممکن و مقرون به صرفه است زیرا پرعیار کردن این مواد با روش های فیزیکی بر اساس وزن مخصوص کارایی بسیار پایینی دارد و بازیابی بیشتر از ۳۰ تا ۴۰ درصد نمی شود در حالیکه بازیابی این مواد توسط فلوتاسیون به ۸۰ تا ۹۰ درصد میرسد.

مواد معدنی استخراج شده از معادن برای بهکارگیری در صنایع مختلف نیازمند عیار بالا هستند که با استفاده از فرآیند جالب فلوتاسیون میتوان به این هدف دست پیدا کرد. این فرآیند امروزه به یکی از اجزای جداییناپذیر فرآوری مواد معدنی است که برای دستیابی به اهداف مختلف مورد استفاده قرار میگیرد.

فلوتاسیون یا شناور سازی (Flotation)

فرآیندی است که در آن مواد معدنی در تماس با یک محلول جداشونده قرار میگیرند و یکی از مهمترین روشهای جداسازی و پرعیارسازی مواد معدنی است. این فرآیند براساس اصول فیزیکی و شیمیایی مبتنی بر خواص سطحی و تعاملات ذرات مواد معدنی انجام میشود وامکان جداسازی و انتخاب مواد معدنی مورد نظر از مخلوطهای گوناگون را فراهم میکند که در تولید محصولات باکیفیت و با درصد خلوص بالا بسیار حیاتی و مهم میباشد.

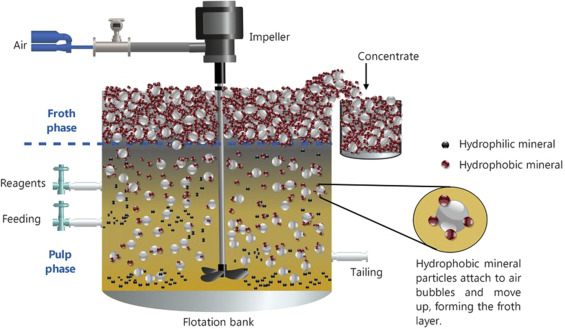

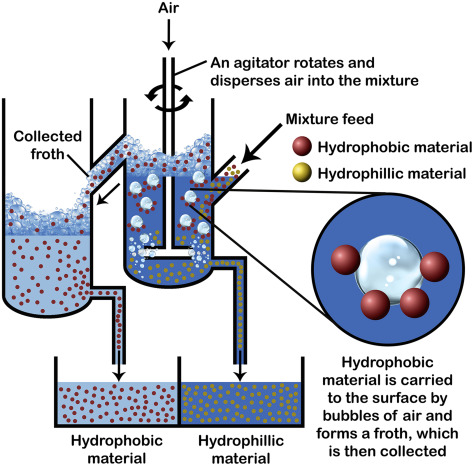

فلوتاسیون براساس خاصیت تراوایی و چسبندگی ذرات در محلولهای آبی یا روغنی انجام میشود که در آن ذرات با اتصال به حبابهای هوا از محلول جدا میشوند و تجمع مییابند. بهطور خلاصه در این فرآیند، ابتدا مواد معدنی به همراه مواد غیرمعدنی به آب اضافه میشوند و سپس با استفاده از مواد شیمیایی یا فیزیکی خاص، مواد معدنی مورد نظر از سایر مواد جدا میشوند.

این فرآیند برای استخراج و جداسازی مواد معدنی از سنگهای معدنی استفاده میشود و در صنایع مختلفی از جمله صنایع معدن، فولاد، سرب و روی، مس و طلا به کار میرود.

کاربرد فلوتاسیون

فلوتاسیون مهمترین روش تغلیظ است که به منظور فرآوری فلزات پایه به کار گرفته میشودو در اصل در تغلیظ کانههای سولفیدی مس، سرب و روی به کار میرود. این روش در اکثر معادن ایران به کار برده می شود از جمله زغال سنگ زیرآب در مازندران معدن مس سرچشمه کرمان معادن سرب و روی آهنگران و … .

اصول و مراحل

روش فلوتاسيون بر مبناي خواص شيمي فيزيكي سطوح جامد در يك محيط سيال و با ايجاد جريان هوا براي توليد حباب مناسب بنا شده است. دراین روش ابتدا کانی طی مرحله ی خردایش به اندازه مشخصی آسیا می شود و سپس مواد حاصله (پالپ) در مخزن های آماده سازی با مواد شیمیایی آماده سازی می شوند در این مرحله کانی مورد نظر ما آب گریز شده و سپس وارد دستگاه هایی به نام ستون فلوتاسیون میشود و در آنجا طی مراحلی با هوا ترکیب شده که در فلوتاسیون مستقیم ماده با ارزش و در فلوتاسیون معکوس ماده باطله به صورت کف شناور می شوند و با تکرار مراحلی کانی تغلیظ میشود.

اجزای سلول فلوتاسیون

هر سلول فلوتاسیون از یک چهارچوب نگهدارنده تشکیل شده است که موتور و لولههای تامینکننده هوا بر این چهارچوب استوار میشوند. بخش دیگر سلول، همزن یا Impeller است که با حرکت دورانی خود و تولید گردابه موجب توزیع فضایی ذرههای جامد و حبابهای هوا در پالپ شده و امکان برخورد بین ذره و حباب و اتصال آنها را فراهم میسازند. تعدادی تیغه عمودی به شکل شعاعی در اطراف همزن وجود دارد که به آنها Diffuser یا پراکندهساز گفته میشود که اغلب در سلولهای مکانیکی تعبیه میشوند. وظیفه این تیغهها در کنار پراکنده کردن هوا این است که از چرخش پالپ داخل سلول جلوگیری کنند.

در سلولهای فلوتاسیون یک دریچه اطمینان (Dart Valve) وجود دارد که وظیفه آن کنترل سطح پالپ و جریان خروجی است. همچنین قسمتی به نام کانال جمعکننده کف (Froth Launder) در قسمت فوقانی سلول فلوتاسیون وجود دارد که کف در آن جمع شده و از آنجا به مرحله بعد منتقل میشود. وظیفه لبه هدایتکننده کف (Froth Lip) این است که کف را به داخل کانال جمعکننده هدایت کند.

انواع سلول فلوتاسیون

به طور کلی دو نوع سلول فلوتاسیون وجود دارد؛ سلول فلوتاسیون مکانیکی و سلول فلوتاسیون ستونی که در ادامه به تشریح این دو مدل میپردازیم.

سلول فلوتاسیون مکانیکی

سلولهای مكانيكی اولين ماشينهايی هستند كه در كارخانههای فلوتاسيون مورد استفاده قرار گرفته اند. در این نوع سلولها با چرخش مکانیکی همزن پالپ به خوبی مخلوط شده و حبابهای هوا با ابعاد کوچک در داخل پالپ توزیع میشوند. این سلولها ممکن است خودهواده یا خودمکش باشند که در این صورت هوادهی ناشی از فشار گریز از مرکزی است که توسط همزن ایجاد میشود و حبابهای هوا را متفرق میسازد. همچنین ممکن است هوادهی توسط دمندههای خارج از سلول انجام شود. هوادهی باید به گونهای باشد که قبل از توزیع هوا در داخل پالپ ابتدا به حبابهای کوچکتری تقسیم شده و سپس وارد پالپ شود.

هر سلول مکانیکی از اجزا خاصی تشکیل شده است. بدنه سلول، کف جمع کن، هادی جریان هوا، همزن و متفرقکننده؛ در ادامه به تشریح تمام اجزای سلول فلوتاسیون مکانیکی میپردازیم.

- بدنه سلول: در اکثر موارد بدنه سلول فلوتاسیون مکانیکی به شکل استوانهای و یا مکعبی ساخته میشود. در بدنه این نوع سلولها یک ورودی پالپ و دو خروجی وجود دارد. دلیل این امر خارج کردن کف روی سلول از یکی از خروجیها و خارج کردن پالپ باقی مانده در سلول از خروجی دوم میباشد.

- کف جمع کن: در برخی از مدلهای سلول فلوتاسیون مکانیکی، بر روی سطح پالپ پاروهایی معروف به پاروهای کف جمع کن تعبیه شده است. همانگونه که از نام این پاروها مشخص است وظیفه آنها جمعآوری کف از روی سطح پالپ است.

- همزن: چرخش همزن توسط موتور، سبب ایجاد جریان چرخشی در پالپ میشود. این چرخش باعث جلوگیری از ته نشین شدن ذرات جامد شده و همچنین سبب میشود که هوا با پالپ بهتر تماس برقرار کند.

- هادی جریان هوا: وسیلهای برای هدایت جریان هوا به داخل پالپ است. معمولا جریان هوا به دو روش وارد سلول میشود. برخی از سلولهای فلوتاسیون به صورت خودمکش ساخته میشوند. در این نوع سلولها طراحی پره همزن به گونهای است که با چرخش موجب ایجاد خلا شده و هوا به صورت خودکار به داخل سلول کشیده میشود. در دیگر سلولهای مکانیکی از ونتیلاتور برای کمپرس جریان هوا استفاده میکنند.

- متفرقکننده: وظیفه اصلی متفرقکننده، کنترل تلاطم محیط پالپ در قسمت بالایی سلول است. دیفیوزر یا همان متفرقکننده مانند یک استاتور همزن را در برمیگیرد و تلاطم ایجاد شده در پالپ را کنترل میکند.

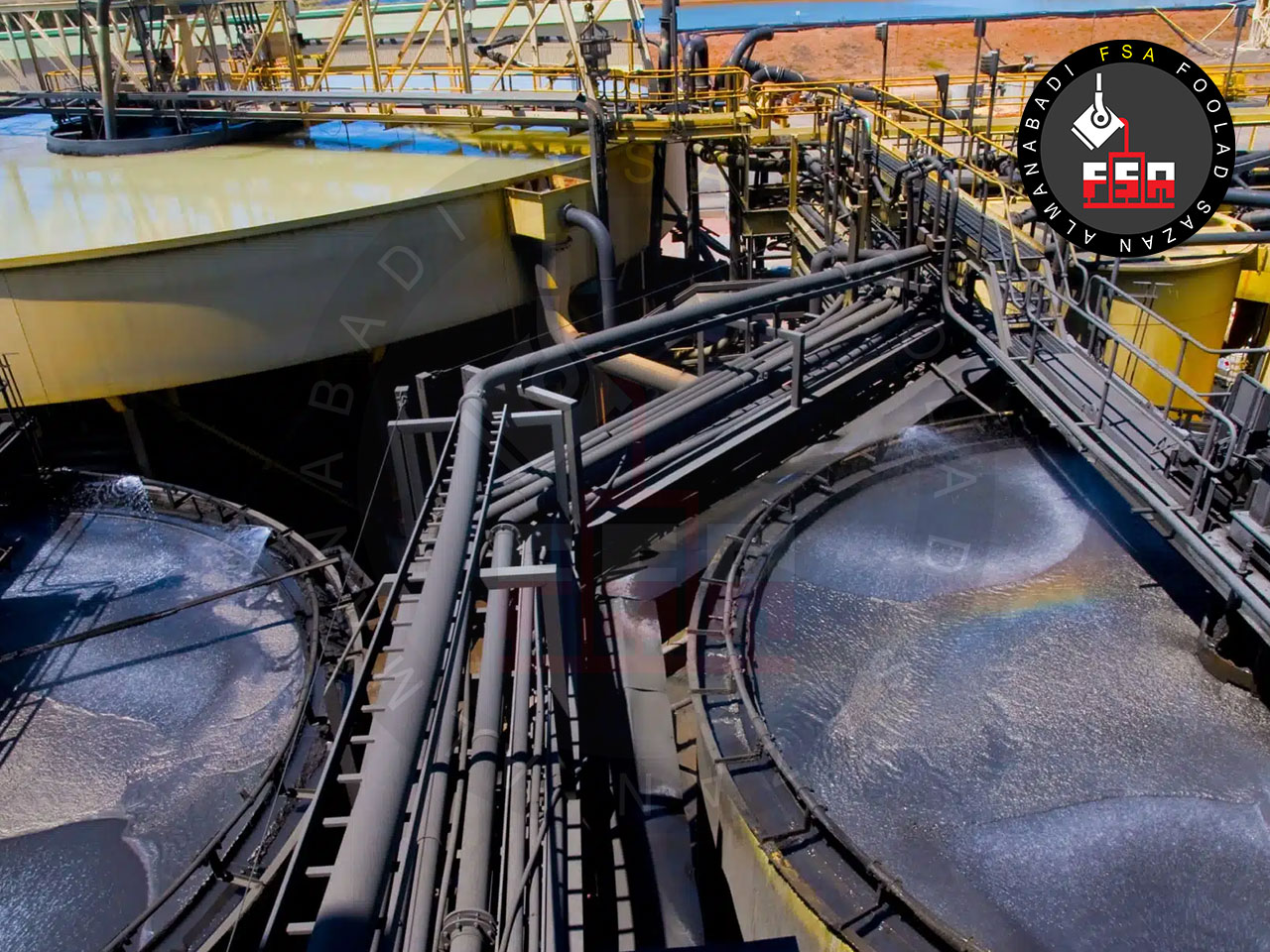

از بهترین مدلهای سلولهای فلوتاسیون مکانیکی قابل ارائه توسط هلدینگ آلمان آبادی میتوان به موارد زیر اشاره کرد:

- سلول فلوتاسیون طرح ومکو

- سلول فلوتاسیون طرح سالا

- سلول فلوتاسیون طرح متسو

- سلول فلوتاسیون طرح دنور

سلول فلوتاسیون طرح و مکو

در سالیان اخیر، با توجه به پیشرفت سطح تکنولوژی فرآوری به روش فلوتاسیون و با توجه به راندمان بسیار بالای سلولهای استوانهای، در اکثر کشورهای پیشرفته سلولهای فلوتاسیون از نوع استوانهای، طراحی و ساخته میشوند. از مزایای این سلولها به طور خلاصه میتوان به راندمان بسیار بالاتر، مصرف انرژی کمتر، استهلاک بسیار کمتر، خودمکشی هوا و عدم نیاز به هواساز، عملکرد یکنواخت و استفاده از تکنولوژی روز دنیا اشاره کرد. با این وجود در مقایسه با سلولهای طرح سالا هزینه اولیه این سلولها بیشتر میباشد، که این مورد از معایب این دستگاه به شمار میرود.

سلول فلوتاسیون طرح سالا

سلولهای طرح سالا از تکنولوژی سادهتر و همچنین قیمت پایینتری نسبت به سلولهای نسل جدید برخوردارند. پرههای سلولهای سالا به نحوی طراحی شدهاند که هوا را به بهترین صورت پراکنده میکنند و شرایطی فراهم میکنند که حبابهای ریز سرعت گرفته و به ذرات معلق هیدروفوب بچسبند و عمل فلوته شدن انجام گیرد. سلولهای فلوتاسیون طرح سالا برای فلوتاسیون فلزات گوناگونی از قبیل سرب، روی، مس ، آهن و همچنین ذغالسنگ و کانیهای غیرفلزی مورد استفاده قرار میگیرند.

سلول فلوتاسیون طرح متسو

طراحی این سلولها نیز برخلاف دو نوع سلول اول به صورت استوانهای میباشد. عمدهترین مزیت این سلولها راندمان بالاتر، مصرف انرژی کمتر، کارکرد یکنواخت و امکان کنترل اتوماتیک این سلولها نسبت به سلولهای نسل قبل میباشد. در صورت استفاده از این سلولها با توجه به راندمان بالای این طرح، در دراز مدت استفاده از این سلولها به صرفه میباشد، اما با توجه به گرانتر بودن این نوع از سلولها برخی صاحبان صنایع هنوز از سلولهای قدیمیتر استفاده میکنند.

سلول فلوتاسیون طرح دنور

از دیگر سلولهای پرکاربرد در صنعت فلوتاسیون که البته طراحی قدیمیتری نسبت به سلولهای استوانهای دارند، سلولهای مکعبی طرح دنور می باشد. از لحاظ شکل ظاهری و هندسی با توجه به مکعبی بودن سلولها، سلولهای دنور، شباهت زیادی به سلولهای مکعبی طرح سالا دارند و تفاوت عمده این سلولها در هندسه روتور و استاتور و همچنین در نحوه ورود هوا به سلول میباشد. بزرگترین مزیت سلولهای طرح دنور نسبت به سلولهای طرح سالا، خودمکش بودن این سلولها میباشد. به نحوی که برای تامین هوای داخل سلول، نیازی به دمنده هوا داخل سلول نیست. امروزه با توجه به هزینه اولیه و هزینههای مصرفی تعمیر و نگهداری، استفاده از سلولهای طرح دنور مرسوم نیست و این سلولها استفاده کمتری در صنعت دارند.

سلول فلوتاسیون ستونی

بر خلاف سلولهای فلوتاسیون مکانیکی، در این نوع سلولها برای هم زدن پالپ و متفرق کردن دانههای جامد و حبابهای هوا از همزن استفاده نمیشود. در این سلولها جریان هوا یا همراه با جریان متلاطم پالپ بوده و یا هوا به داخل سلول تزریق میشود. سلولهای فلوتاسیون ستونی معمولا کنسانتره با عیار کم تولید میکنند، ولی عملیات فلوتاسیون در آنها با مشکلات کمتری انجام میشود. در این سلولها هوا علاوه بر اینکه نقش هوادهی و ایجاد کف را برعهده دارد، باید مواد را در پالپ شناور نگهدارد.

در سلولهای فلوتاسیون ستونی (هوایی) برای اینکه تماس میان پالپ و هوا به خوبی صورت گیرد از ارتفاع بسیار زیاد استفاده میشود. استفاده از سلولهای فلوتاسیون ستونی مزایا و معایب خود را دارد. از بارزترین معایب سلولهای ستونی این است که در مواردی که مادهی معدنی خیلی سنگین و میزان ته نشینی آن زیاد است، قابل استفاده نیستند.

مراحل انجام فلوتاسیون در پرعیارسازی مواد معدنی

فلوتاسیون یک فرآیند پیچیده است که متشکل از چند مرحله کلی میباشد و هرکدام با دقت و دانش خاصی انجام میشود:

- آمادهسازی مواد معدنی: در این مرحله، مواد معدنی خام تحت فرآیندهای خردایش و آسیاب قرار میگیرند تا به اندازه مناسب برای فرآیند فلوتاسیون آماده شوند.

این آمادهسازی به ترتیب از خرد کردن مواد، سپس آسیاب کردن و سایر عملیات مکمل صورت میگیرد. - مرحله آسیابکاری: در این مرحله، مواد معدنی به اندازه مورد نظر خرد میشوند.

این فرآیند ممکن است به دستگاههای مختلفی از جمله فرزها، سنگشکنها و آسیابها نیاز داشته باشد. - اضافه کردن مواد جاذب: مواد جاذب یا مواد فلهساز به مواد معدنی اضافه میشود.

این مواد شیمیایی میتوانند با سطح مواد معدنی واکنش کنند و حبابهای فلوتاسیون را ایجاد کنند.

انتخاب مواد جاذب بستگی به نوع مواد معدنی مورد تغلیظ دارد. - شکل گیری حباب: هوا یا گاز دیگری به مخلوط افزوده میشود تا حبابهای فلوتاسیون ایجاد شوند.

این حبابها به سطح مواد معدنی میپیوندند و مواد معدنی با حبابها به سطح آب جابهجا میشوند. - جداسازی مواد فلوته و مواد معدنی: مواد معدنی با حبابها به سطح آب جابهجا شده و در قسمت بالای مخلوط جمعآوری میشوند.

در این مرحله، ممکن است از واحدهای جداگانه برای مواد معدنی مفید و غیرمفید استفاده شود. - جداسازی مواد معدنی مفید: مواد معدنی مفید که به همراه حبابها به سطح آمدهاند، جدا شده و از طریق یک سیستم جداگانه برای مراحل بعدی ارسال میشوند.

- تخلیه مواد غیرمفید: مواد غیرمفید که در این فرآیند جدا شدهاند، ممکن است به عنوان مخلوط فلوته از سطح مخلوط حذف شوند یا به دستگاههای دیگر برای پردازش اضافی منتقل شوند.

با توجه به خصوصیات و نوع مواد معدنی مورد بررسی، مراحل بیان شده ممکن است تغییر یابند و نیاز به تنظیمات و تغییرات خاص داشته باشند.

مزایای استفاده از فلوتاسیون در پرعیارسازی مواد معدنی

- خواص سطحی بالا

این فرآیند به انتخاب و جداسازی مواد براساس ویژگیهای خاصی نظیر خواص سطحی ذرات کمک میکند که این انتخاب قابل تنظیم و کنترل میباشد.

- پرعیارسازی با بازدهی بالا

فلوتاسیون به طور کلی توانایی پرعیارسازی و تمیزکاری مواد معدنی را با بازده بالا دارد که گاها این عیار تا حدود 90% خلوص میرسد.

- کاهش هدر رفت مواد ارزشمند

این فرآیند به جلوگیری از هدر رفت مواد ارزشمند در زمان پرعیارسازی و به تولید محصولات با خلوص بالا کمک میکند.

- محیط زیست دوستی

فلوتاسیون از لحاظ مصرف انرژی و تولید پسماند به میزان کمتری نسبت به روشهای دیگر مانند فرآیندهای حرارتی و شیمیایی انرژی مصرف میکند.

بهطور کلی، فلوتاسیون به عنوان یک فرآیند انتخابی و جداسازی مواد معدنی، با مزایای اقتصادی و محیطی زیاد، یکی از ابزارهای حیاتی در صنعت مواد معدنی و صنایع مرتبط محسوب میشود.

این فرآیند بهعنوان یکی از مهمترین روشهای جداسازی و پرعیارسازی مواد معدنی، همواره مورد توجه محققان و صنعتگران قرار گرفته و در طول زمان با پیشرفتهای فناوری، مبتنی بر تحقیقات علمی، نوآوریها و بهینهسازیهای مختلف، تحولات چشمگیری را تجربه کرده است.

سفارش محصول فلوتاسیون

جهت مشاوره و سفارش محصول لطفا با واحد فروش و بازرگانی هلدینگ معدنی آلمان آبادی در ارتباط باشید…

- ارتباط با ما:

- ۰۴۴۳۳۷۴۴۹۳۶

- ۰۴۴۳۳۷۴۴۴۷۲

- fsind@ataholding.com

- ارومیه، شهرک صنعتی فاز ۲، خیابان صنعتگران ۱، خیابان شانزدهم

بدون دیدگاه